NB: Cette astuce technique a été réalisé avec SOLIDWORKS 2021 SP3

descriptif de la problématique

Il est très souvent évoqué et à juste titre, que les résultats en déplacement convergent très facilement vers une valeur fiable et ceci avec un niveau de maillage relativement grossier. Ceci s’explique en partie du fait que les déplacements aux nœuds sont les premiers inconnus calculés par la méthode des éléments finis.

Il faut toutefois rester vigilant sur ce niveau de fiabilité, puisque selon la nature de la géométrie calculée et sous certaines conditions, ces résultats peuvent être fortement erronés. En effet, les pièces de faibles épaisseurs peuvent induire des résultats en déplacement inexactes lorsque la taille du maillage est laissée par défaut. Ce phénomène est lié à la faible raideur caractéristique de ce type de géométrie.

Au travers de ce Tech Tips, nous allons traiter un exemple démonstratif.

Quelques rappels théoriques sur la méthode des éléments finis

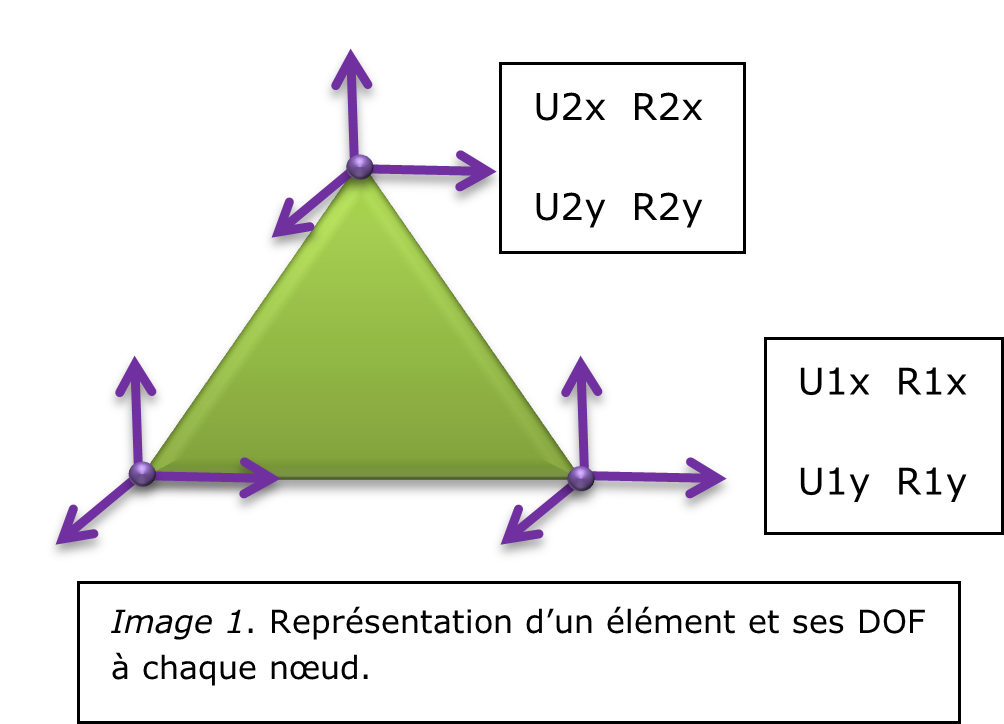

- Après discrétisation de la géométrie, SOLIDWORKS Simulation formule les équations gouvernant le comportement de chaque élément en prenant en compte sa connectivité avec les autres éléments.

- Ces équations lient les quantités inconnues, par exemple les déplacements dans les analyses de contraintes, à des quantités connues : propriétés du matériau, déplacements imposés et chargements.

Le système d’équations linéaires se présente sous la forme : {f} = [K]{u}

-

- [K] la matrice raideur

- {u} le vecteur des déplacements, qui est inconnu et que l’on cherche à résoudre.

- {f} le vecteur force des efforts extérieurs appliqués

Chaque degré de liberté (ou déplacements nodaux) à chaque nœud d’un maillage d’éléments finis est inconnu

Chaque degré de liberté (ou déplacements nodaux) à chaque nœud d’un maillage d’éléments finis est inconnu

Les déplacements sont les principales inconnues ; ils sont toujours calculés en premier.

Les déformations et contraintes sont moins précises que les déplacements car leurs calculs utilisent des valeurs arrondies des opérations précédentes.

Analyse d’une pièce de tôlerie

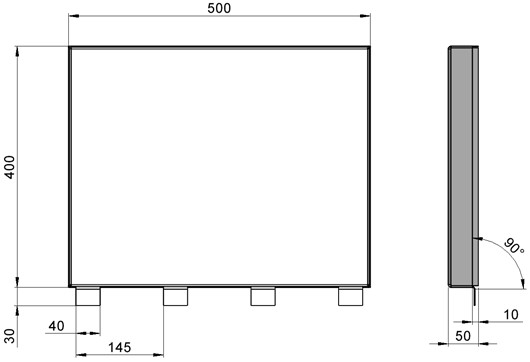

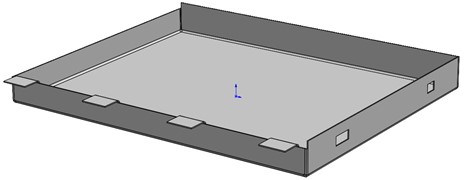

Pour mettre en avant la problématique, prenons comme exemple une pièce de tôlerie.

La pièce étudiée présente une épaisseur de 1.5mm. En voici la géométrie et dimensions.

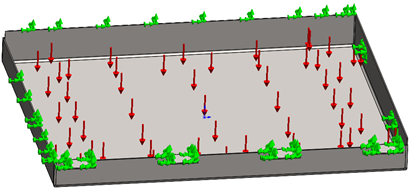

Mise en données, conditions aux limites

Type d’analyse : Statique Linéaire

Matériau : S235JR

Charge : Pression de 0.02 N/mm2 appliquée verticalement normal à la face (flèches rouges)

Contraintes : Tous DOF fixés sur les surfaces avec flèches vertes.

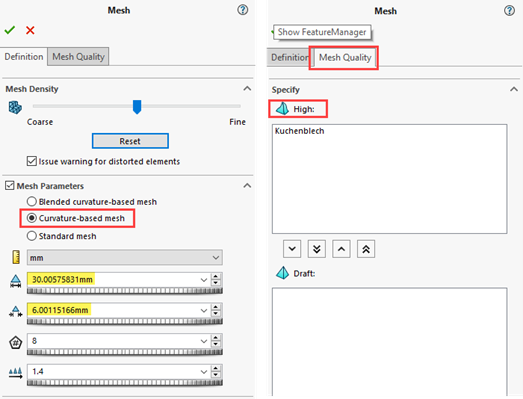

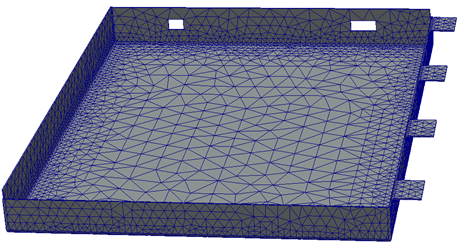

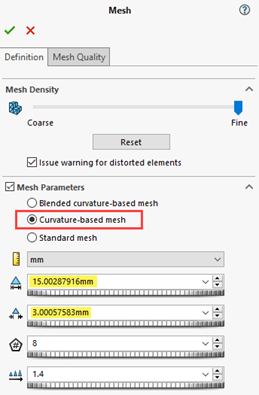

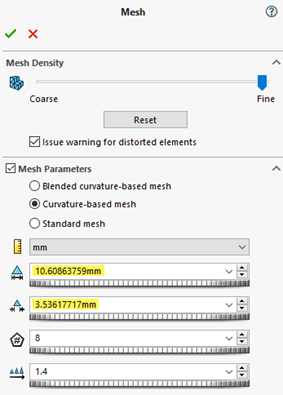

Etude 1 : Éléments volumiques avec taille de maillage standard

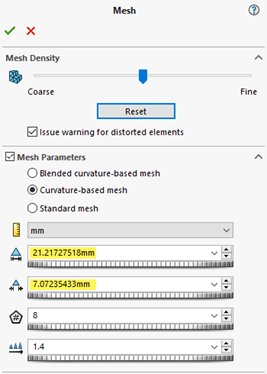

SOLIDWORKS nous propose en automatique les tailles d’éléments par défaut suivant :

Avec ce maillage un nombre total d’éléments de 17’474 est obtenu.

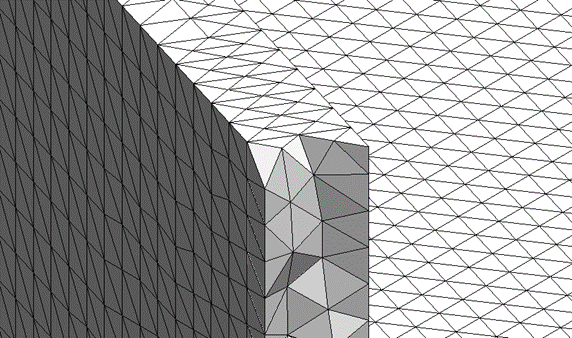

Remarque :

La taille minimale de l’élément est utilisée pour les frontières présentant la plus grande courbure. La taille maximale de l’élément est utilisée pour les frontières dont la courbure est la plus faible.

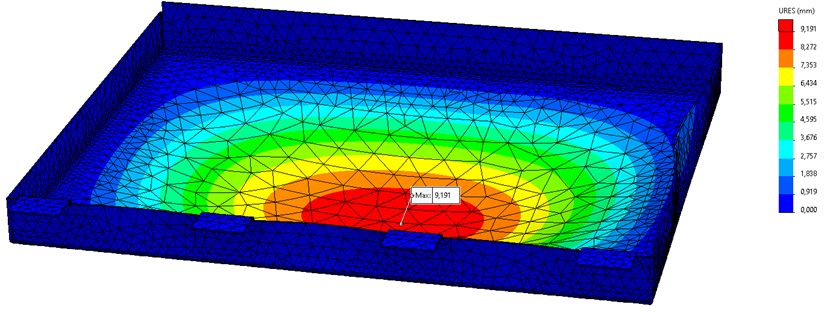

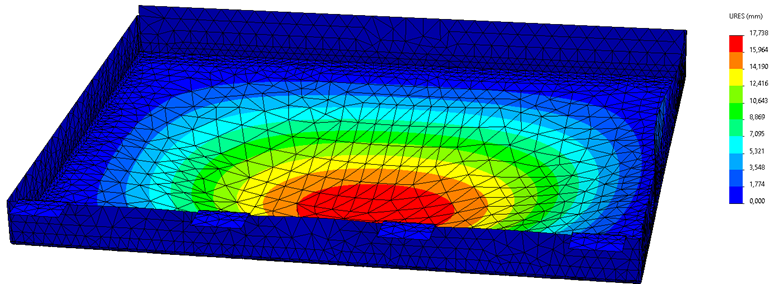

Résultats en déplacement :

Un déplacement maximal absolu de 9.19 mm est obtenu.

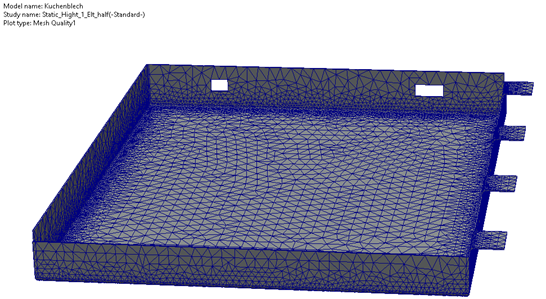

Etude 2 : Éléments volumiques avec taille de maillage réduit de moitié

Le nombre total d’éléments ici obtenu est de 39’849.

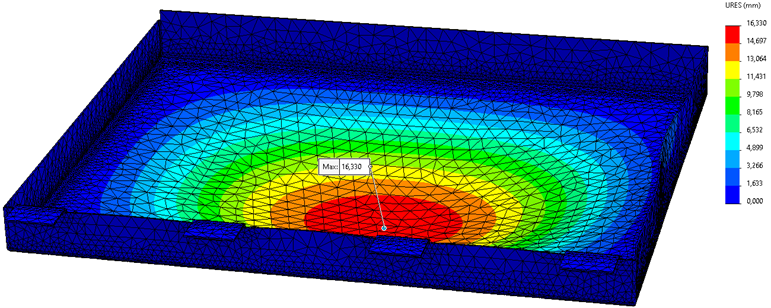

Résultats en déplacement :

Le déplacement maximal absolu est de 16.33 mm.

Nombre requis d’éléments volumiques dans les fonctions minces

Pour garantir la fiabilité des résultats du modèle simulé, il faut en général deux à trois éléments de Haute qualité dans le sens de l’épaisseur quand les contraintes ou déformations sont importantes et qu’une flexion ou courbure notable de la géométrie apparaît.

Remarque :

Une exigence sur le nombre minimum d’éléments de maillage volumique dans l’épaisseur peut être réduite s’il n’y a pas de courbure notable ni de flexion ou torsion importantes attendues.

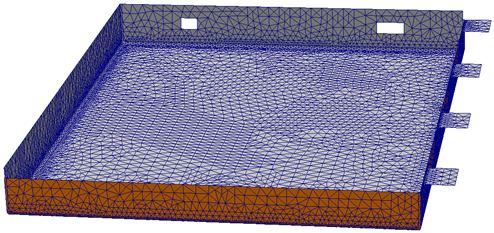

Etude 3 : Éléments volumiques avec 2 éléments dans l’épaisseur

Dans cette étude nous avons volontairement fortement diminuer la taille des éléments afin d’obtenir au minimum deux éléments dans l’épaisseur. Ceci permettra de comparer le résultat en déplacement par rapport aux autres études.

Avec ce maillage nous obtenons un nombre total d’éléments de 12’708’202.

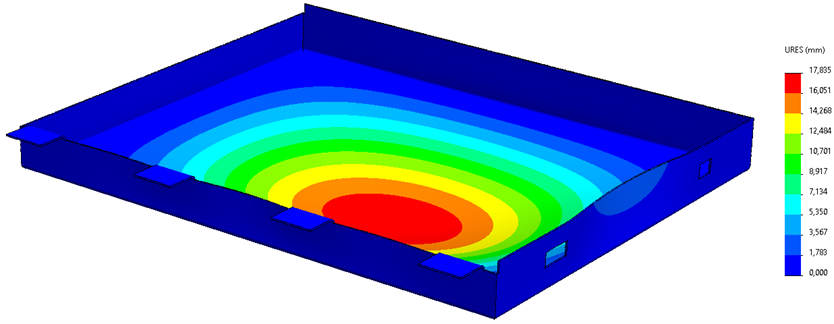

Résultats en déplacement :

Le déplacement maximal absolu est de 17.83 mm.

Récapitulatif des résultats en éléments volumiques

| Nom de l’étude | Nb. d’éléments | Déplacement max [mm] | Augmentation du déplacement [%] | Temps de résolution [s] |

|---|---|---|---|---|

| Etude 1 | 17’474* | 9.19 | – | 8 s |

| Etude 2 | 39’849 | 16.33 | 77.7 | 10 s |

| Etude 3 | 12’708’202 | 17.83 | 9.2 | 24 min |

* Obtenus avec la taille par défaut induite par la géométrie et maillage basée sur la courbure.

Nous constatons un écart de près de 87% entre l’Etude 1 et l’Etude 3 ! Nous remarquons aussi que le fait de forcer deux éléments volumiques dans l’épaisseur de la géométrie n’est pas viable puisque nous augmentons de 320 fois le nombre d’éléments par rapport à l’Etude 2 ! Le temps de résolution augmente également de façon draconienne.

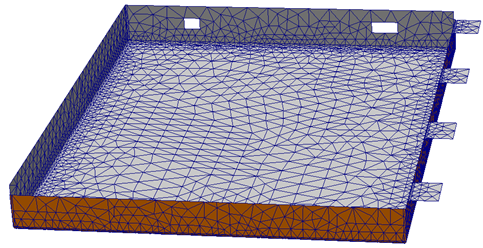

Ici nous voyons clairement tout l’intérêt d’utiliser un maillage de type coque sur des géométries à parois minces. L’élément coque n’ayant aucune épaisseur, il va drastiquement réduire le nombre total d’éléments tout en laissant la possibilité de maintenir un raffinement de maillage très élevé.

Dans les paragraphes qui suivent, nous allons analyser les résultats de notre modèle de tôlerie en employant des éléments coques.

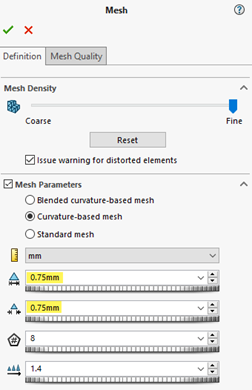

Etude 4 : Éléments coques avec taille de maillage standard

SOLIDWORKS me propose en automatique les tailles d’éléments par défaut suivant :

On peut tout de suite noter, que la taille du maillage par défaut avec des éléments coques, propose une taille d’élément maximale réduite de 42% par rapport aux éléments volumiques. Ceci a bien entendu une incidence directe sur la précision des résultats.

Le nombre total d’éléments s’élève à 4’974.

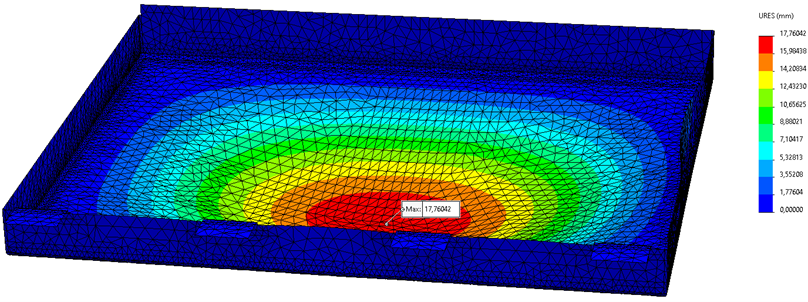

Résultats en déplacement :

Nous obtenons un déplacement maximal absolu de 17.73 mm.

.

Etude 5 : Éléments coques avec taille de maillage réduit de moitié

Avec ce maillage nous obtenons un nombre total d’éléments de 13’093.

Résultats en déplacement :

Le déplacement maximal absolu obtenu est de 17.76 mm.

Récapitulatif final des résultats

| Nom de l’étude | Nb. d’éléments | Déplacement max. [mm] | Augmentation du déplacement [%] | Temps de résolution [s] |

|---|---|---|---|---|

| Etude 1 | 17’474(1) | 9.19 | – | 8 s |

| Etude 2 | 39’849 | 16.33 | 77.7(2) | 10 s |

| Etude 3 | 12’708’202 | 17.83 | 9.2(3) | 24 min |

| Etude 4 | 4’974(1) | 17.73 | 92.9(2) | 1 s |

| Etude 5 | 13’093 | 17.76 | 0.1(3) | 3 s |

(1) Obtenus avec la taille par défaut induite par la géométrie et maillage basée sur la courbure.

(2) Basé par rapport à l’Etude 1.

(3) Basé sur l’étude qui précède

Conclusion

Au vu des résultats, les pièces avec des parois minces et de faible raideur, devront être traitées de préférence avec des éléments coques puisque d’une part les résultats en déplacement convergent très rapidement et d’autre part le temps de résolution est drastiquement réduit.

Bonus : pour aller plus loin

Comment va réagir SOLIDWORKS Simulation en augmentant la valeur de chargement sur ce même modèle ?

Les conditions aux limites restent identiques, ainsi que le type d’analyse. Uniquement la valeur de la pression est augmentée.

Charge : Pression augmentée à 0.04 N/mm2

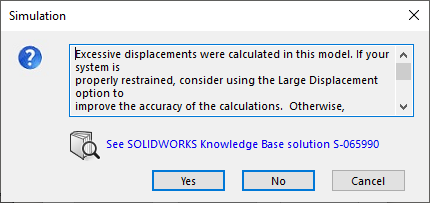

Nous relançons l’analyse et au bout de quelques secondes nous obtenons le message suivant :

Et maintenant ?

Je vous propose d’aborder plus en détails ce point au travers d’un prochain Tech Tips !

Stay tuned ….

Auteur de l'article

Emmanuel Kolb, Ingénieur d’applications chez Visiativ Solutions Switzerland

Quoi de neuf dans le monde de la CAO ?

Restez informé grâce à notre fil d’actualités alimenté régulièrement par nos experts métiers : des zooms sur les nouveautés produits, des trucs et astuces, des tutoriels, des témoignages, des top listes, des success stories, des photos et des comptes-rendus des évènements…

Abonnez-vous à notre newsletter: