Comment optimiser ma pièce pour réduire son poids tout en conservant ses caractéristiques structurelles ? C’est une des questions récurrentes que se pose un bon nombre de concepteur au quotidien.

Par le biais de cette astuce technique nous allons voir comment on peut y répondre.

Présentation de la pièce à optimiser

L’exemple que nous allons traiter ici se porte sur l’optimisation d’une manivelle de pédalier de Mountain Bike.

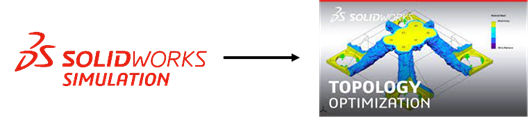

Nous allons utiliser le module d’Optimisation Topologique disponible à partir de la licence SOLIDWORKS Simulation Professionnel.

Nota : Il est uniquement possible d’optimiser une pièce seule et non pas l’ensemble des pièces d’un assemblage directement.

Préparation de l'étude Topologique dans SOLIDWORKS Simulation

Créons une nouvelle étude Topologique :

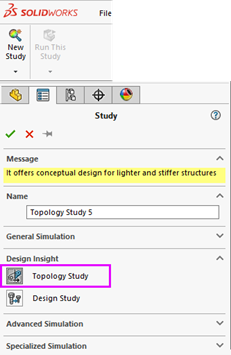

3.1 Mise en place des Conditions aux Limites

- La matière est reprise du modèle SOLIDWORKS : 1060 Alloy

- Déplacements imposés : on fixe les surfaces de montage en prise avec le boitier de pédalier.

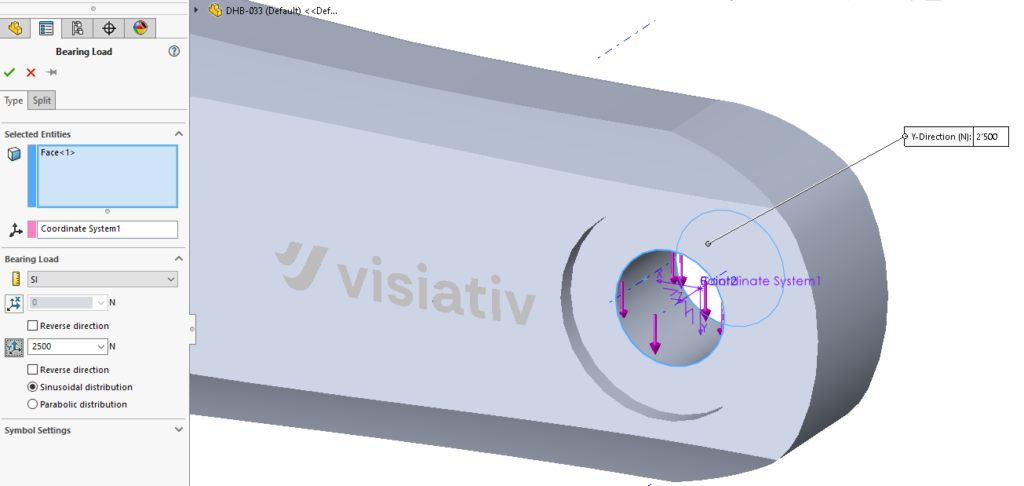

- Une force de type palier de 2500N est appliquée sur l’emplacement de la pédale :

3.2 Mise en place des Objectifs et Contraintes de Topologie

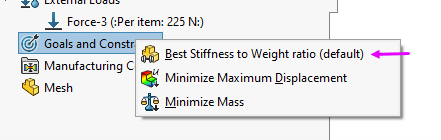

Le critère par défaut pour une analyse Topologique est la recherche de la Raideur optimale par rapport au ratio de poids.

L’algorithme d’optimisation produit la forme d’un composant ayant la plus grande raideur, compte tenu de la masse donnée qui sera retirée de l’espace de conception maximal initial.

Lorsque l’on sélectionne cet objectif, l’algorithme cherche à minimiser la compliance globale du modèle, qui est une mesure de la flexibilité globale (réciproque de la raideur). La compliance est définie par la somme des énergies de déformation de tous les éléments.

Nous constatons que d’autres critères sont disponibles comme Minimiser la masse ou Minimiser le Déplacement Maximal d’un composant.

Il est cependant recommandé de commencer avec uniquement l’objectif Raideur optimale par rapport au ratio de poids pour obtenir une forme optimisée initiale de votre composant.

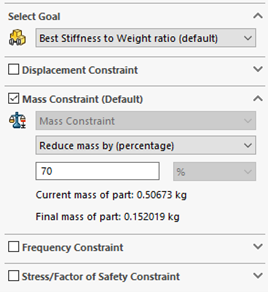

Ici nous mettons en place un objectif de réduction de masse de 70% par rapport à la masse initiale du composant.

En plus de l’objectif d’optimisation, nous pouvons définir des limites de conception imposées pour s’assurer que les propriétés mécaniques requises, telles que la déflexion maximale, le pourcentage de masse supprimé et les procédés de fabrication, seront satisfaites.

Les limites imposées restreignent les solutions d’espace de conception. Elles appliquent des limites aux éléments suivants : pourcentage de masse à supprimer, objectifs de performance pour les contraintes (CS), déplacements ou fréquences propres observés dans votre modèle.

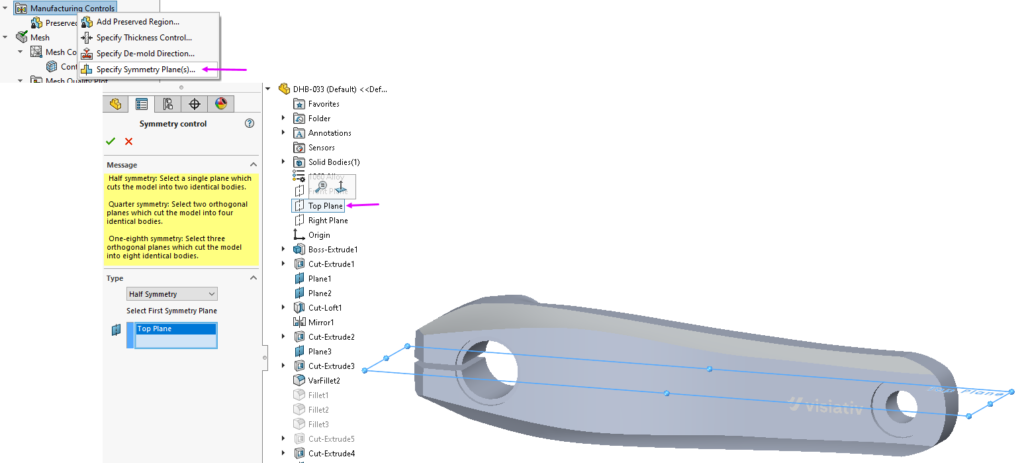

Dans notre exemple et encore une fois de manière générale, sur une première itération de calcul il faut rester simple avec la mise en donnés, ici nous appliquerons uniquement en plus un Contrôle de Fabrication de type Région Conservées. En effet un certain nombre de surfaces de notre manivelle doivent impérativement rester inchangées, comme notamment l’alésage de connexion avec le boitier de pédalier, mais aussi le trou taraudé de la pédale…

Régions conservées : ces régions ne participent pas à l’optimisation de la topologie et restent inchangées.

Insérons également une contrainte de plan de symétrie :

Remarques : Les faces sur lesquelles sont appliquez des charges et conditions aux limites sont traitées automatiquement comme des régions conservées.

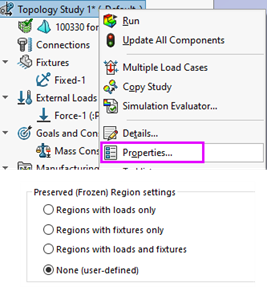

Il est possible de changer ce réglage par défaut dans les propriétés de l’étude :

3.3 Maillage du modèle

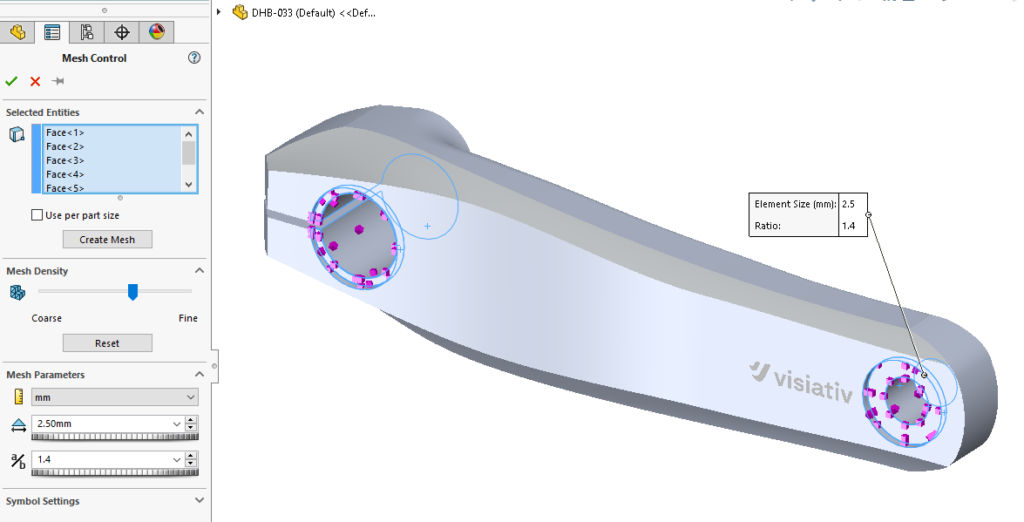

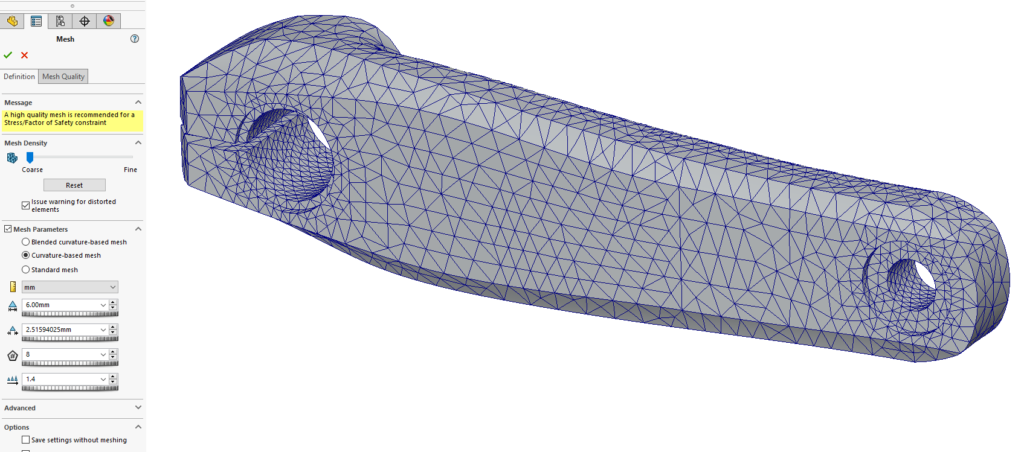

La finesse des éléments du modèle par élément finis aura bien entendu une très forte influence sur le résultat final du processus d’analyse topologique, tout comme les autres types d’analyse de simulation. Il est recommandé sur une première itération de ne pas trop raffiné pour avoir un temps de résolution raisonnable. Il est cependant déjà envisageable de rajouter des contrôles de maillage aux endroits qui sembles critiques. C’est ce que nous allons faire ici :

Nous pouvons à présent généré le maillage :

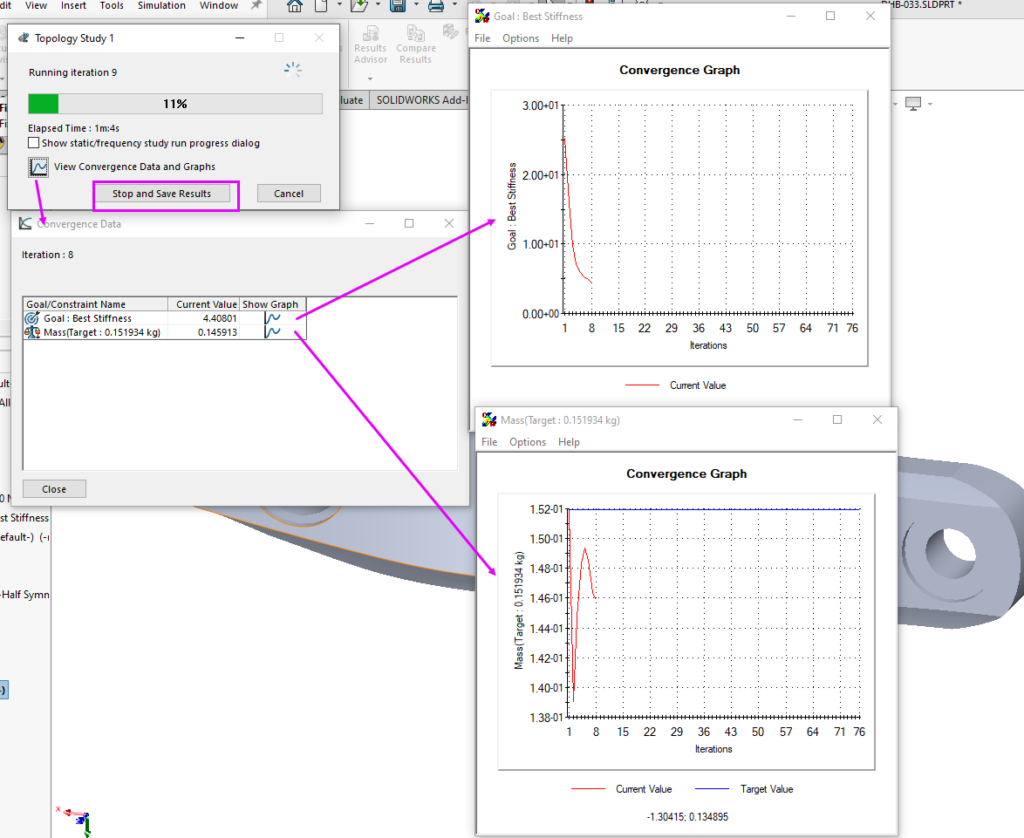

3.4 Durant la résolution

Nous pouvons à présent lancer la résolution de cette analyse : ![]()

Durant l’analyse, il est possible de visualiser les diagrammes de convergences relatif à nos objectifs et selon le cas, si nous estimons que le calcul à suffisamment convergé, nous pouvons décider de stopper le calcul manuellement et ainsi afficher les résultats intermédiaires avant que le solveur ne termine l’itération finale.

Ici nous laisserons le calcul se finir dans son intégralité.

Post-traitement

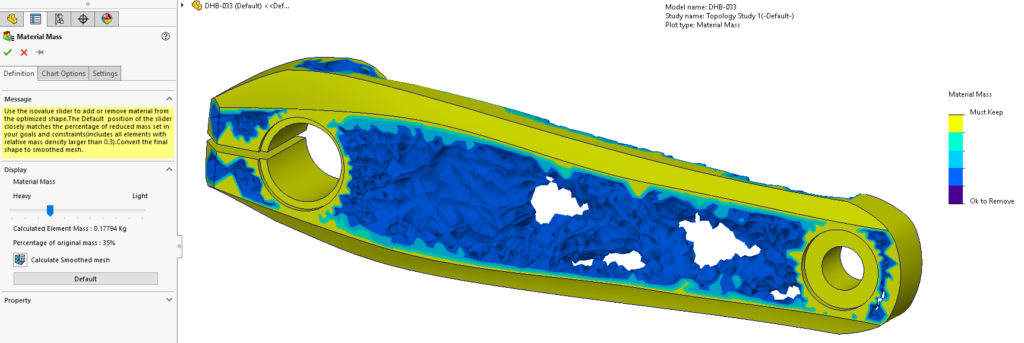

4.1 Diagramme Masse du Matériau

Au cours d’une optimisation topologique, le programme débute avec un espace physique maximal donné pour un composant, qui inclut tous les éléments. Il détermine ensuite, à l’aide d’un processus itératif, une nouvelle distribution du matériau qui aboutit à une forme plus légère, mais raide.

Une fois le processus d’optimisation itératif terminé, il est possible d’afficher la forme optimisée du composant dans un tracé ![]()

de Masse du matériau.

Essayons de comprendre à présent ce que nous indique l’échelle de couleurs :

- En jaune, les éléments sélectionnés par l’algorithme comme A conserver.

Les éléments avec une densité de masse relative élevée ρ(e) > 0,7 sont considérés comme des éléments solides. Ces éléments contribuent fortement à la rigidité globale du composant et demeurent intacts dans la conception finale.

- En violet foncé, les éléments sélectionnés comme OK pour enlever.

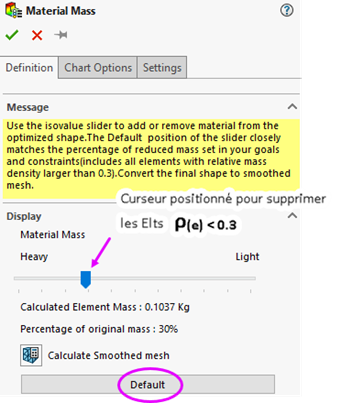

Les éléments avec une densité de masse relative faible ρ(e) < 0,3 sont considérés comme des éléments souples. Ces éléments ne contribuent pas à la rigidité globale du composant et peuvent être supprimés. La position Par défaut du curseur isovaleur supprime ces éléments-là.

Si on déplace le curseur vers Lourd, tous les éléments sont intégrés.

Si on déplace le curseur vers Léger, seuls les éléments solides (ayant une densité de masse relative ρ(e) = 1,0), qui ne peuvent pas être supprimés, sont inclus.

Nous constatons aussi que l’analyse à pu réduire la masse globale du composant à 35% de la masse d’origine avec le curseur isovaleur par défaut.

C’est-à-dire que nous passons de 506.7g à 103.7g !

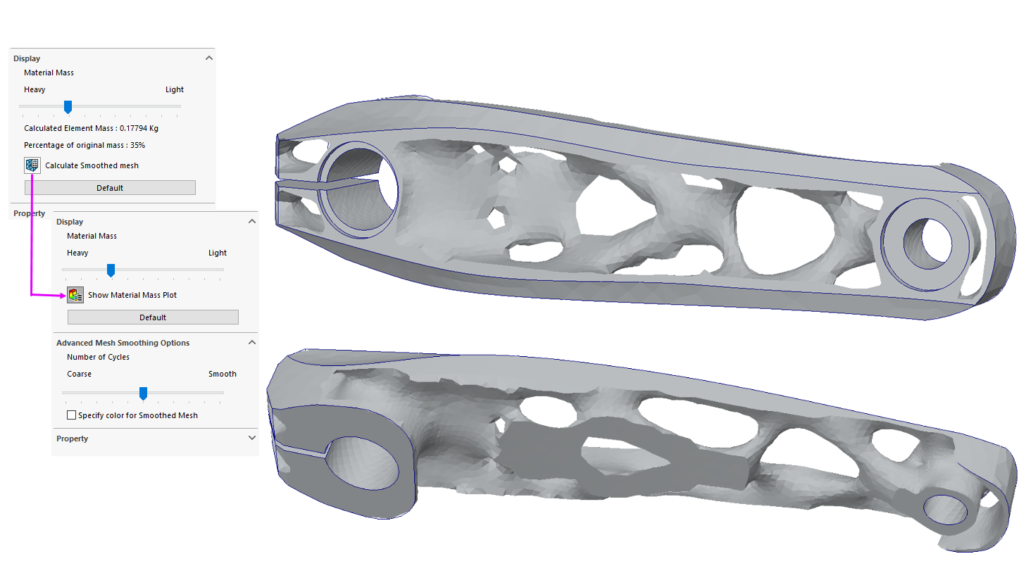

4.2 Calcul du maillage lissé

Afin d’exploiter au mieux le résultat proposé par l’analyse Topologique, il est possible d’activer le Calcul du maillage lissé.

SOLIDWORKS va créer un maillage surfacique plus lisse à partir du tracé de Masse du matériau actif (suppressions ou modifications des éléments qui créent des arêtes irrégulières et des angles vifs).

Export de la géométrie Topologique Optimisée

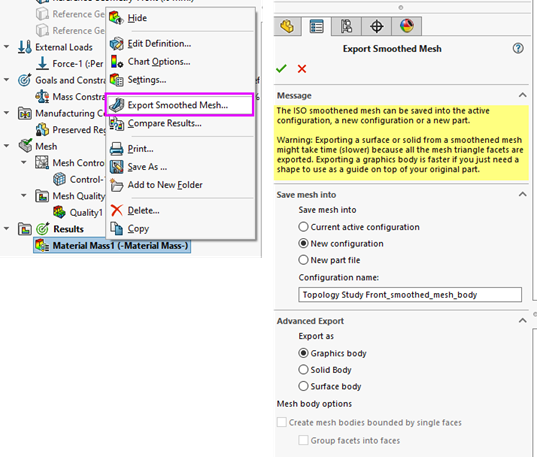

La géométrie lissée issue de l’optimisation topologique peut être à présent exporter.

Plusieurs options d’export nous sont proposées et possibles de faire :

- Dans la Configuration Active, en tant que Corps Graphique par exemple.

- Dans une Nouvelle configuration.

- En tant que Nouvelle pièce.

Avec à chaque fois la possibilité de choisir le type de corps, soit Graphique, Solide ou bien Surfacique.

Corps graphique:

Exporte les données de maillage lissé dans un format léger de représentation de la géométrie de contour.

Corps volumique:

Exporte les données de maillage lissé comme corps volumique (format de fichier *sldprt). Sélectionnez cette option pour les opérations d’impression 3D. Cette option nécessite davantage de temps de calcul.

Corps surfaciques:

Exporte uniquement la géométrie de surface des données de maillage lissé (format de fichier *.STL).

Ici je génère un corps volumique dans une nouvelle pièce :

Ceci nous amène à la fin de cette astuce technique sur comment réaliser une Optimisation Topologique d’une pièce avec SOLIDWORKS Simulation.

Dans la prochaine astuce technique, nous verrons Comment transformer votre optimisation Topologique en modèle CAO.

Auteur de l'article

Emmanuel Kolb, Application Engineer chez Visiativ

Quoi de neuf dans le monde de la CAO ?

Restez informé grâce à notre fil d’actualités alimenté régulièrement par nos experts métiers : des zooms sur les nouveautés produits, des trucs et astuces, des tutoriels, des témoignages, des top listes, des success stories, des photos et des comptes-rendus des évènements…

Abonnez-vous à notre newsletter: